Nghiên cứu này đã sử dụng sáp tổng hợp polyethylene (PE) để cải thiện cơ tính cũng như độ co ngót cho hỗn hợp sáp chế tạo mẫu chảy đang được sử dụng phổ biến trong nước…

The effect of polyethylene wax on properties of wax pattern in investment casting process

Đỗ Văn Quảng và Đào Hồng Bách

Trường Đại học Bách khoa Hà Nội

Ngày nhận bài: 2/1/2014, Ngày duyệt đăng: 6/12/2014

Tóm tắt

Nghiên cứu này đã sử dụng sáp tổng hợp polyethylene (PE) để cải thiện cơ tính cũng như độ co ngót cho hỗn hợp sáp chế tạo mẫu chảy đang được sử dụng phổ biến trong nước. Kết quả nghiên cứu cho thấy hàm lượng sáp PE trong hỗn hợp tăng thì cơ tính của nó tăng, tuy nhiên độ co ngót có xu hướng giảm khi hàm lượng sáp PE tăng và đạt giá trị thấp nhất khi hàm lượng sáp PE bằng 20 %.

Từ khóa: đúc mẫu chảy, sáp PE, độ co ngót, cơ tính

Abstract

This paper investigated the effect of polyethylene wax contents on properties of wax patterns. Obtained results showed that mechanical properties of wax patterns were increased with increasing of PE wax content. However, the shrinkage of wax patterns has the lowest value at 20 wt % of PE wax.

Keywords: investment casting, polyethylene wax, shrinkage, mechanical property

1. Mở đầu

Công nghệ đúc mẫu chảy đã được sử dụng phổ biến trên thế giới [1-5]. ở công nghệ đúc này, mẫu dùng để tạo lòng khuôn thường được làm bằng sáp. Mẫu sáp được chế tạo bằng nhiều phương pháp như đùn sáp lỏng vào trong khuôn kim loại sau đó làm nguội để sáp đông đặc hoặc sử dụng khuôn cao su để chế tạo mẫu sáp. Tiếp theo mẫu sáp được ghép thành chùm và được nhúng vào trong huyền phù gốm để tạo lớp vỏ gốm bao quanh chùm mẫu chảy. Sau đó mẫu chảy được lấy ra khỏi vỏ khuôn gốm bằng cách làm chảy sáp hoặc đốt sáp. Cuối cùng, vỏ khuôn gốm được cho vào lò để nung nhằm đạt độ bền tối đa cũng như cải thiện độ thông khí cho khuôn. Khuôn sau khi nung xong thì rót kim loại lỏng vào trong khuôn đang ở nhiệt độ cao để chế tạo chi tiết đúc.

Chất lượng sản phẩm đúc của phương pháp đúc mẫu chảy phụ thuộc vào nhiều yếu tố, trong đó mẫu chảy ảnh hưởng tới chất lượng bề mặt và độ chính xác kích thước của sản phẩm đúc. Hiện nay đã có khá nhiều công bố nghiên cứu về vật liệu chế tạo mẫu chảy, dưới đây tóm tắt một số công trình tiêu biểu.

Tascyogy và cộng sự [6] đã tìm ra hỗn hợp sáp khá phức tạp gồm nhiều thành phần: sáp tự nhiên, sáp tổng hợp, vật liệu chống co ngót và thậm chí là cả nước. Ông đã dùng các tính chất sau để đánh giá chất lượng hỗn hợp sáp nghiên cứu: độ cứng, khối lượng riêng và độ nhớt. Trong khi đó, Sabau và Viswanathan [7] đã nghiên cứu ảnh hưởng của các chất phụ bổ sung vào sáp. Chất phụ được dùng cho nghiên cứu chế tạo sáp cho công nghệ đúc mẫu chảy gồm nhiều loại như: chất dính, nhựa, vật liệu chống co ngót, dầu và chất nhựa hóa. Nghiên cứu đã cho thấy sự thay đổi kích thước giữa mẫu chảy và vật đúc phụ thuộc vào độ giãn nở nhiệt, độ co ngót, biến dạng nóng,… của vật liệu chế tạo mẫu chảy, vật liệu làm khuôn và quá trình đông đặc của hợp kim đúc. Okhuysen và cộng sự [8] đã tìm ra độ co ngót của mẫu chảy là phần lớn nhất của sự thay đổi kích thước chung giữa mẫu chảy và vật đúc.

Nghiên cứu đã sử dụng mô hình toán để tính trên máy tính kích thước của mẫu chảy và kết luận rằng sự khác nhau chủ yếu trong việc sử dụng máy tính để dự đoán trước sự thay đổi kích thước của mẫu chảy với thực tế là do thiếu các công thức toán và các tính chất của vật liệu sáp. Gebelin và Jolly [9] đã đánh giá độ chính xác kích thước của mẫu chảy dựa trên kết quả thu được từ kích thước của vật đúc. Nghiên cứu đã kết luận rằng độ chính xác của khuôn kim loại chế tạo mẫu sáp đóng góp vai trò rất lớn, ảnh hưởng tới độ chính xác của mẫu sáp cũng như vật đúc. Liu và công sự [10] đã chỉ ra rằng hầu hết các mẫu chảy đều có sự giãn nở đột ngột trong quá trình thoát sáp, điều này dễ gây nứt khuôn gốm. Các vết nứt ở khuôn gốm có thể được loại bỏ nếu sử dụng mẫu bằng nước đông cứng (nước đá) theo công nghệ tạo mẫu nhanh.

Nhìn chung, kết quả nghiên cứu trên thế giới cho thấy độ co dài của hỗn hợp sáp nằm trong khoảng (1,2÷2,5) %, còn độ co thể tích trong khoảng (4÷9) % [11, 12]. Giới hạn bền uốn trong khoảng (300÷600) g/mm2. Còn ở nước ta, hỗn hợp sáp chủ yếu là paraf- fin và stearin nên có độ co ngót cao (khoảng 6÷8 %) và độ bền thấp (nhỏ hơn 200 g/mm2), không chế tạo được những loại mẫu chảy lớn và có hình dạng phức tạp. Bài báo này nghiên cứu ảnh hưởng của sáp PE tới cơ tính và độ co ngót của hỗn hợp sáp dùng để chế tạo mẫu chảy nhằm cải thiện chất lượng vật liệu chế tạo mẫu chảy trong nước.

2. Thực nghiệm

Thành phần của hỗn hợp sáp ban đầu được sử dụng và các thông số công nghệ của chúng được cho ở bảng 1, trong đó tổng khối lượng của 4 loại vật liệu: paraffin, nhựa thông, stearin và xerezin bằng 100 %, hàm lượng sáp PE thay đổi trong khoảng từ 0 đến 20 % khối lượng của 4 loại vật liệu trên.

Bảng 1. Thành phần và các thông số của hỗn hợp sáp

| TT | Loại sáp | Tỷ trọng (g/cm3) |

Nhiệt độ nóng chảy (oC) |

Độ co ngót (%) | Hàm lượng (% khối lượng) |

|

1 |

Paraffin | 0,78 | 64 | 6,2 | 30 |

| 2 | Nhựa thông | 0,86 | 160 | 10 | |

| 3 | Stearin | 0,86 | 63 | 5,4 | 40 |

| 4 | Xerezin | 0,83 | 76 | 4,3 | 20 |

| 5 | Sáp PE | 0,92 | 110 | 3,6 |

0 – 20 |

Đầu tiên 3 loại sáp paraffin, stearin và xerezin được nấu chảy cùng nhau. Nhựa thông được nấu chảy riêng, khi tất cả cùng chảy thì đổ hỗn hợp 3 loại sáp vào với nhựa thông và khuấy đều trong vòng 1 phút. Sau đó hỗn hợp được đổ ra khuôn để làm nguội, gọi là hỗn hợp sáp A. Tiếp đó, hỗn hợp sáp A được nấu chảy để pha trộn với sáp PE, lượng sáp PE cho vào theo các tỷ lệ: 5, 10, 15 và 20 % khối lượng của hỗn hợp sáp A. Sáp PE được nấu chảy tách riêng với hỗn hợp sáp A, khi cả 2 đều chảy thì đổ hỗn hợp sáp A vào sáp PE và khuấy đều trong vòng 1 phút rồi đổ vào khuôn tạo mẫu ở nhiệt độ 90 oC.

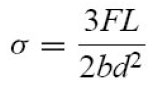

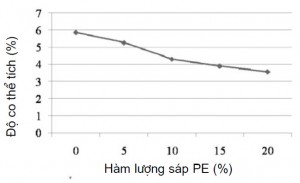

Độ co ngót của sáp được chia làm 2 loại là co dài và co thể tích. Độ co dài được tính toán dựa trên kích thước của khuôn và kích thước của mẫu như trình bày ở hình 1. Độ co thể tích được đo như sau: bịt kín khuôn tạo mẫu sáp bằng đất sét, sau đó đổ nước vào khuôn để xác định thể tích của khuôn (Vk). Thể tích của mẫu sáp được xác định bằng cách nhấn chìm trong cốc nước có phân vạch đo như hình 2, lượng nước dâng lên chính là thể tích của mẫu sáp (Vm). Độ co thể tích được tính theo công thức:

Độ cứng của sáp được đo theo tiêu chuẩn ASTM D5 của Hoa Kỳ, sử dụng thiết bị đo độ cứng chuyên dùng cho sáp như trình bày ở hình 3. Nhiệt độ đo mẫu nằm trong khoảng (28÷30) oC. Độ bền uốn của mẫu được đo bằng máy đo độ bền vạn năng MTS – 793 (Hoa Kỳ), tốc độ hạ tải thiết lập cho máy là 0,07 mm/s. Nhiệt độ đo mẫu nằm trong khoảng (30÷32)oC, phương pháp kiểm tra độ bền uốn 3 điểm đã được thực hiện, 5 mẫu cho mỗi giá trị đo.

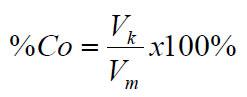

Độ bền uốn được xác định theo công thức:

Trong đó σ: giới hạn bền uốn (MPa), F: tải trọng lớn nhất (N), L: khoảng cách giữa 2 nhịp tải (span distance; mm), b: chiều rộng của mẫu (mm), d: chiều dày của mẫu (mm).

3. Kết quả và thảo luận

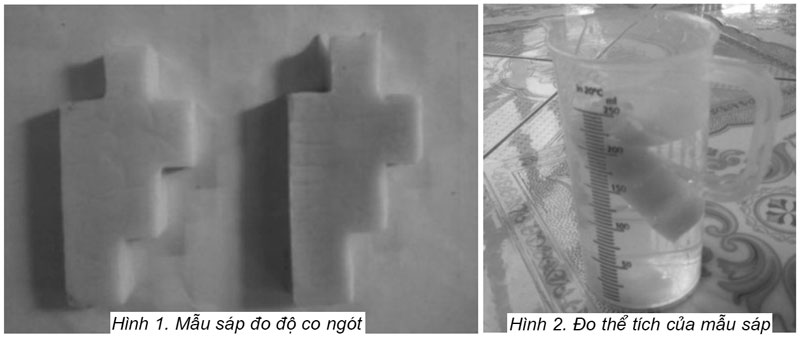

Ảnh hưởng của hàm lượng sáp PE tới độ co ngót thể tích của hỗn hợp sáp chế tạo mẫu chảy được trình bày ở hình 4. Kết quả cho thấy độ co ngót thể tích của hỗn hợp sáp giảm khi hàm lượng sáp PE tăng và đạt giá trị nhỏ nhất ở hàm lượng sáp PE bằng 20 %. ở mức 20 % khối lượng sáp PE, giá trị độ co thể tích gần tương đương với giá trị độ co thực của sáp PE, bằng 3,6 %.

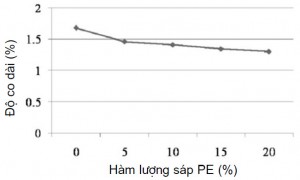

Hình 5 trình bày ảnh hưởng của hàm lượng sáp PE tới độ co dài của hỗn hợp sáp chế tạo mẫu chảy. Tương tự như độ co thể tích, độ co dài của hỗn hợp sáp giảm khi hàm lượng sáp PE tăng và đạt giá trị nhỏ nhất khi hàm lượng sáp PE trong hỗn hợp bằng 20 %. Giá trị độ co dài và co thể tích này tương đương với độ co của hỗn hợp sáp đã được các tác giả khác công bố.

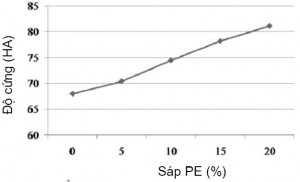

Hình 6 trình bày ảnh hưởng của hàm lượng sáp PE tới độ cứng của hỗn hợp sáp A. Trong khoảng nghiên cứu, hàm lượng sáp PE tăng từ 0 đến 20 %, thì độ cứng của hỗn hợp sáp cũng tăng. Giá trị cao nhất ở hàm lượng sáp PE bằng 20 % là 81 HA, đây là giá trị độ cứng khá cao khi so sánh với độ cứng của mẫu sáp Trung Quốc hay hỗn hợp sáp không có sáp PE (67 HA). Hỗn hợp sáp có độ cứng cao sẽ làm cho mẫu sáp có khả năng chống lại va đập trong quá trình chế tạo mẫu chảy, giảm thiểu khả năng sứt hay vỡ mẫu.

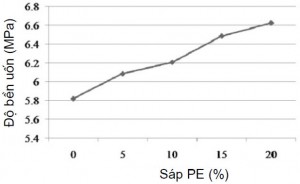

Ảnh hưởng của hàm lượng sáp PE tới độ bền uốn của hỗn hợp sáp A được trình bày ở hình 7. Kết quả cho thấy độ bền uốn của hỗn hợp sáp tăng khi hàm lượng sáp PE tăng và đạt giá trị lớn nhất trong khoảng nghiên cứu khi hàm lượng sáp PE bằng 20%. So với các hỗn hợp sáp được nghiên cứu trên thế giới thì độ bền này là khá cao. Hỗn hợp sáp có cơ tính cao sẽ được dùng để chế tạo được những mẫu sáp có độ phức tạp cao, thành mỏng và kích thước lớn.

4. Kết luận

Đã khảo sát ảnh hưởng của hàm lượng sáp PE tới độ co và cơ tính của hỗn hợp sáp ban đầu gồm: paraffin, nhựa thông, stearin và xerezin. Thấy rằng độ co của hỗn hợp sáp đạt giá trị thấp nhất bằng 3,6% đối với co thể tích và 1,3 % đối với co dài. Mặt khác, cơ tính của hỗn hợp sáp tăng khi hàm lượng của sáp PE trong hỗn hợp tăng và đạt giá trị cao nhất trong khoảng nghiên cứu tại hàm lượng sáp PE bằng 20 %. Độ cứng và giới hạn bền uốn của hỗn hợp sáp khi hàm lượng sáp PE trong hỗn hợp bằng 20 % lần lượt là 81 HA và 6,6 MPa.

Lời cảm ơn

Tác giả xin chân thành cảm ở Sở Khoa học và công nghệ Hà Nội đã cung cấp tài chính để hoàn thành nghiên cứu này.

- 1. Eddy W. P., Barbero R. J., Dieters W. I., Esarey B. , Frey L., Gros J. R., et al.; Investment casting, In: Lyman T. (Ed.), Ohio, American Society for Metals, 1974, p. 237-261

- 2. Horton R. A., Investment casting, In: Lyman T. (Ed.), Ohio: American Society for Metals, 1987, p. 253-269

- 3. Hamilton , Tooling for lost wax investment casting, AFS Trans 93, 1985, p. 903-906

- 4. Brown J. R., Barlow , Bastin S. B., Bill D., Birch J. M., Calvert A. B., et al.; The investment casting process, Foundryman 90, 1997, p. 175-181

- 5. Piwonka T. S., Woodburry K. A., Wiest J. M.; Modeling casting dimensions: effect of wax rheology and interfacial heat transfer, Mater Design 21, 2000, 365-372

- 6. Tascyoglu S., Inem B. and Akar N.; Conversion of an investment casting sprue wax to a pattern wax by the mod- ification of its properties, Materials and Design, vol. 25, 2004, pp 499 – 505

- 7. Sabau A. S. and Viswanathan S.; Material properties for predicting wax pattern dimensions in investment casting, Material Science and Engineering A, vol. 362, 2003, pp 125-134

- 8. Okhuysen V. F., Padmanabhan K. and Voigt R. C.; Tooling allowance practices in investment casting industry, Proceedings of the 46th Annual Technical Meeting of the Investment Casting Institute, Orlando, USA, 1998, Paper no.

- 9. Gebelin J. C. and Jolly R.; Modeling of the investment casting process, Journal of Material Processing Technology, vol. 135, 2003, pp 291 – 300

- 10. Liu Q., Sui G. and Leu M. ; Experimental study on the ice pattern fabrication for the investment casting by rapid freeze prototyping (RFP), Computers in Industry, vol. 48, 2002, pp 181 – 197

- 11. Omkar Bemblage and Benny Karunakar D.; A Study on the Blended Wax Patterns in Investment Casting Process, Proceedings of the World Congress on Engineering, Vol. I WCE 2011, July 6 – 8, 2011, London, UK

- 12. Miehio Ito, Toshio Yamagishi, Yoshiki Oshida and Carlos A. Munoz; Effect of selected physical properties of waxes on investments and casting shrinkage, The Journal of prosthetic dentistry, Fe 1996, pp. 211 – 216